Soldadura láserEs un campo de la tecnología metalúrgica que utiliza láseres. Se utiliza ampliamente en diversos sectores industriales, como la automoción, los equipos de precisión, la electrónica, la industria aeroespacial y la medicina. Este artículo presentará los fundamentos de la soldadura láser, especialmente en el procesamiento de chapa metálica, entre sus múltiples aplicaciones.

¿Qué es la soldadura láser? (Características)

En primer lugar, la palabra "láser" se deriva de las letras iniciales del término "amplificación de la luz por emisión estimulada de radiación."

Aunque al principio pueda parecer un poco complicado, generalmente se entiende como luz artificial. A diferencia de la luz común, como la luz solar y la iluminación que vemos a diario, la luz láser, como luz artificial, se caracteriza por su longitud de onda, fase y dirección constantes. Al ajustar y utilizar estos tres factores clave, conocidos colectivamente como coherencia, los láseres pueden utilizarse en diversos procesos.

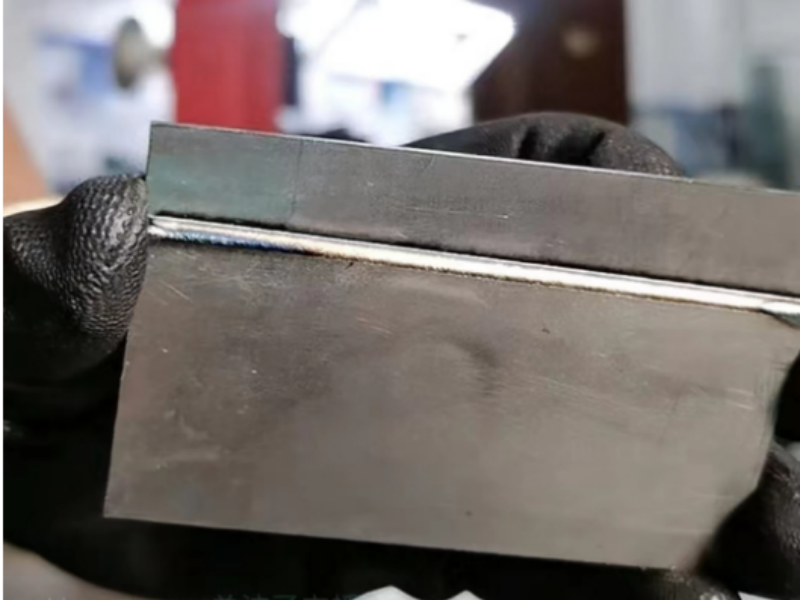

Soldadura láser Es un método de procesamiento que enfoca la luz láser, irradiando un objeto con ella, fundiendo y solidificando localmente el metal para formar una unión. La introducción de la soldadura láser en el procesamiento de chapa metálica ofrece ventajas sobre la soldadura por arco convencional, como un control más sencillo de la deformación térmica, un control más sencillo de las condiciones de soldadura y cordones de soldadura menos visibles.

¿Cuál es el principio de la soldadura láser?

Ensoldadura láserUn oscilador láser genera luz láser, que actúa como fuente de calor. Esta luz se amplifica y transmite mediante fibras ópticas, dirigiéndola inicialmente hacia la pieza de trabajo. Esta etapa requiere un cabezal de procesamiento láser. Se instala una lente en el cabezal para enfocar la luz láser transmitida a un estado adecuado para el procesamiento. Al enfocar la luz con la lente, la energía lumínica se concentra en un área más pequeña, logrando una mayor energía para fundir el metal. Para evitar la oxidación del metal fundido, se suele aplicar un gas de protección, como argón o nitrógeno, durante la soldadura.

¿Qué tipos de soldadura láser existen?

Analicemos los tipos de soldadura láser adecuados para la soldadura manual en el procesamiento de chapa metálica. Las máquinas de soldadura láser portátiles con láseres YAG se popularizaron en Japón en la década de 1990. Desde entonces, la industria japonesa de la chapa metálica ha considerado las máquinas de soldadura láser como equivalentes a los láseres YAG. Sin embargo, con el lanzamiento de las máquinas de soldadura láser de fibra a mediados de la década de 2010, los láseres de fibra se han convertido en la corriente principal de las máquinas de soldadura láser portátiles. También existen dispositivos de soldadura portátiles con láseres de disco.

Soldadura manual mediante máquinas de soldadura láser de fibra:

Soldadura láser YAG:

El YAG es un cristal llamado granate de itrio y aluminio. Los láseres YAG generan luz láser irradiando cristales YAG con luz intensa. Los láseres YAG tienen una longitud de onda de 1064 nm, que es fácilmente absorbida por los metales. Por lo tanto, pueden fundir metales con una energía relativamente baja, lo que los hace adecuados para la soldadura láser. Por otro lado, la generación láser requiere una lámpara de destello para su funcionamiento, y la alta generación de calor requiere un enfriador para enfriar el oscilador y la antorcha. Esto resulta en un alto consumo de energía, lo que resulta en menos energía disponible para el procesamiento en comparación con la electricidad utilizada, lo que ocasionalmente provoca soldaduras incompletas. Los costos de mantenimiento de consumibles como el agua de refrigeración y las lámparas también son altos, una desventaja significativa.

Soldadura láser de fibra:

Los láseres de fibra utilizan fibras ópticas para amplificar y transmitir la luz de excitación generada. Tienen una longitud de onda de 1070 nm, fácilmente absorbida por los metales. Entre los láseres, presentan la mayor densidad de energía, lo que facilita el enfoque del haz, y su capacidad para lograr una penetración profunda en metales es una gran ventaja. En comparación con los láseres YAG, ofrecen numerosas ventajas, como una penetración profunda, bajos costos operativos y una necesidad prácticamente nula de ajuste o mantenimiento, lo que ha propiciado su rápida adopción en los últimos años. Si bien los láseres de fibra ofrecen alta potencia y eficiencia, un exceso de potencia puede suponer un riesgo para los operarios en la soldadura manual de chapa metálica, por lo que suelen estar limitados a alrededor de 1 kW. Para quienes buscan mayor potencia y profundidad de penetración, se puede considerar la soldadura mecánica o robótica.

Soldadura láser de disco:

Los láseres de disco utilizan un cristal YAG en forma de disco para amplificar la luz de excitación generada, que se transmite a través de fibra óptica. La empresa alemana Quicken logró una alta potencia y estabilización, lo que propició la adopción generalizada de este láser para uso industrial. En los últimos años, se ha reevaluado su potencial y se están desarrollando activamente nuevas aplicaciones. Si bien en Japón no existen sistemas independientes capaces de realizar soldadura manual con láseres de disco, los usuarios de las máquinas de corte láser Quicken pueden adquirir opcionalmente una antorcha de soldadura manual.

Ventajas y desventajas de la soldadura láser:

Soldadura láser, utilizado en el procesamiento de chapa metálica, tiene las siguientes ventajas en comparación con la soldadura TIG ampliamente utilizada.

Ventajas:

Deformación térmica reducida, incluso con láminas delgadas.

Debido a que la soldadura TIG produce una penetración superficial y una amplia zona afectada por el calor, aplica una alta entrada de calor al metal, lo que resulta en una deformación térmica significativa. El control de esta deformación térmica depende en gran medida de la habilidad del artesano, y este es el aspecto más desafiante de la soldadura TIG. La soldadura láser, por otro lado, utiliza un láser enfocado que concentra alta energía en un pequeño punto focal para fundir el metal. Esto resulta en una penetración de soldadura más estrecha y una zona afectada por el calor más pequeña, lo que reduce la probabilidad de deformación térmica. Además, el ciclo frecuente de encendido y apagado del láser repite el proceso de fusión y solidificación varias veces por segundo, lo que minimiza aún más la deformación.

Resistencia de soldadura suficiente:

La soldadura láser produce cordones de soldadura más delgados, lo que a veces puede generar preocupación por una resistencia insuficiente. Sin embargo, gracias a su profunda penetración, la soldadura posee una resistencia interna suficiente en comparación con su apariencia externa. La soldadura láser implica una fusión y solidificación mínimas de la aleación, lo que resulta en una menor fractura. Las pruebas de resistencia realizadas en un centro de pruebas industrial han confirmado que la soldadura láser presenta una resistencia superior a la de la soldadura TIG.

Tiempo de procesamiento reducido:

Soldadura láserGenera una baja entrada de calor y es menos probable que cause deformación, lo que reduce significativamente el tiempo necesario para eliminarla. Además, la soldadura láser suelda esencialmente el metal base, eliminando la necesidad de rectificar las protuberancias de la soldadura. Además, siempre que se cumplan las condiciones de procesamiento, la quemadura del cordón de soldadura es prácticamente inexistente, lo que potencialmente elimina la necesidad de rectificado electrolítico. Esto reduce el tiempo de procesamiento, que antes era una tarea difícil, lo que se traduce en una mayor eficiencia de producción y menores costos de fabricación.

Condiciones de soldadura fáciles de gestionar y operar:

Algunas máquinas de soldadura láser permiten registrar y recuperar las condiciones de soldadura como métodos, lo que facilita su gestión y reproducción. En este caso, basta con que un operador experimentado especifique las condiciones para que un soldador sin experiencia pueda replicarlas fácilmente. Esto permite a los soldadores sin experiencia soldar láminas delgadas, liberando a los soldadores experimentados para centrarse en tareas de mayor valor añadido, lo que contribuye a una mayor eficiencia general de la soldadura.

Desventajas:

Manejo deficiente de espacios:

Soldadura láserConcentra la energía láser en un punto muy pequeño, de aproximadamente 0,1 a 0,6 mm de diámetro, para fundir el metal. Esta propiedad dificulta la soldadura si existen huecos. En modelos con un diámetro de punto de 0,1 mm, un hueco de tan solo 0,1 mm hará que el láser lo atraviese, impidiendo la soldadura. Por lo tanto, es necesario implementar medidas como mejorar la precisión del proceso de doblado e instalar plantillas.

Debilidad de la soldadura por superposición:

La soldadura láser es excelente para soldar metales base, pero no para la soldadura por superposición. No solo es posible que la energía láser no alcance completamente el metal base donde se funde el electrodo, sino que también puede resultar difícil alinear con precisión el punto de soldadura, el electrodo y el punto focal, lo que podría reducir la resistencia suficiente. Si el plano indica soldadura por superposición, considere si la soldadura láser es adecuada. Por el contrario, si se desea soldar con láser por razones de resistencia y estética, es mejor no incluir instrucciones para la soldadura por superposición.

Medidas de seguridad requeridas:

Misuse of lasers can lead to serious accidents. Therefore, all laser products have safety specifications specified in the JIS "Laser Product Safety Standard." All manual welding devices using lasers are classified as "Level 4," the highest risk level, and manufacturers implement various safety measures. Please ensure proper use according to the specifications and operating instructions, such as establishing a laser control area, using a welding mask/goggles specifically designed for laser welding, using a portable welding torch with an included safety device, and properly managing the key to the device.

Tips for Laser Welding:

Laser weldingOfrece soldaduras resistentes y estéticamente atractivas. Es un método de unión con numerosas ventajas, como baja distorsión para placas delgadas y fácil gestión del estado. Sin embargo, también presenta desventajas, como un manejo deficiente de las costuras y un rendimiento deficiente del revestimiento. Algunos consejos para utilizar eficazmente la soldadura láser incluyen:

Mejore la precisión del proceso de doblado, configure las plantillas y suelde después de lograr un estado sin costuras.

La preparación de las condiciones de procesamiento y el registro del método con una persona experimentada hacen que sea más fácil que incluso los trabajadores no cualificados puedan replicar el proceso.

Mantener planos basados en métodos de procesamiento convencionales, como la soldadura TIG, y simplemente cambiar a la soldadura láser puede ser un desafío. A veces es necesario considerar cambios de diseño.

Para maximizar la resistencia y las ventajas estéticas de la soldadura láser, se recomienda diseñar teniendo la soldadura láser en mente desde el principio.

La mayor ventaja de la soldadura láser es su capacidad para soldar placas delgadas con baja distorsión. Además, incluso trabajadores no cualificados pueden lograrlo, lo que podría mejorar significativamente los procesos de soldadura que antes dependían de la habilidad de artesanos. Comprender sus desventajas y abordarlas adecuadamente revelará sus ventajas. Aproveche al máximo las ventajas de la soldadura láser.